A tecnologia ocupou todas as áreas das nossas vidas, da mais simples até a totalmente complexa, toda ação tem um dispositivo que pode facilitar a sua execução, ou até mesmo realizá-la de forma automatizada. Não é diferente quando falamos sobre a indústria, para não cair no esquecimento e trabalhar de forma obsoleta, as empresas precisam se reinventar.

Vivemos a quarta revolução industrial, a chamada indústria 4.0, na qual são oferecidos múltiplos meios de automação e facilitação dos processos industriais. Toda essa tecnologia traz diversos benefícios que devem ser aproveitados pelas empresas.

Mas afinal, o que é indústria 4.0?

O termo “Indústria 4.0” teve origem em 2012 como parte de um projeto estratégico de alta tecnologia do Governo Alemão, que buscava a promoção da informatização da manufatura.

Em resumo, a indústria 4.0 é um conceito que engloba automação e tecnologia da informação, além das principais inovações tecnológicas desses campos. Esse tipo de abordagem usa tecnologias avançadas para reinventar os serviços e produtos, isso desde o design e engenharia até a produção e suporte, o que acelera o processo operacional e viabiliza um maior crescimento da empresa.

Observe a situação do Brasil em relação à Indústria 4.0:

A Indústria 4.0 tem o poder de diminuir custos e aumentar a eficiência dos processos de produção. Isso irá mudar o quadro do país no cenário internacional, melhorando nossa posição no ranking global de competitividade.

Divulgado em outubro de 2019, relatório do Fórum Econômico Mundial colocou o Brasil na 71ª posição, em um total de 141 países avaliados.

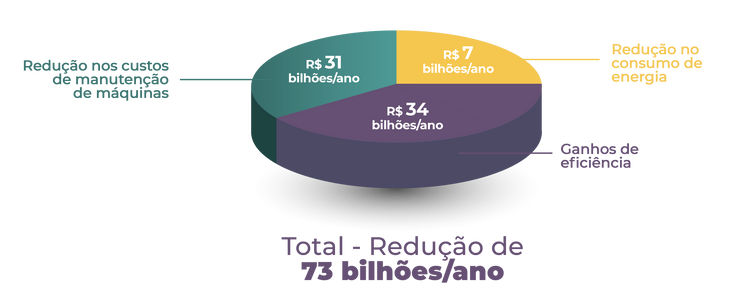

De acordo com levantamento da ABDI, uma vez que a Indústria 4.0 for implementada, a estimativa é que haja redução nos custos industriais de, no mínimo, R$ 73 bilhões/ano. Veja o gráfico:

Para que essa revolução se torne real nas empresas nacionais, é preciso ter em mente os princípios pensados pelos criadores do termo “ indústria 4.0”:

Tempo real: Capacidade de coletar e tratar dados de forma instantânea, de forma que permita uma tomada de decisão qualificada em tempo real;

Virtualização: Propõe uma cópia virtual das fábricas inteligentes, graças a sensores espalhados em toda a planta, o que possibilita rastrear e monitorar de forma remota todos os seus processos.

Descentralização: A própria máquina ser responsável pela tomada de decisão, graças a sua capacidade de se autoajustar, avaliar as necessidades da fábrica em tempo real e fornecer informações sobre seus ciclos de trabalho.

Orientação a serviços: Os softwares são orientados a disponibilizarem soluções como serviços, conectados com toda a indústria.

Modularidade: Esse princípio prega que módulos sejam acoplados e desacoplados segundo a demanda da fábrica, oferecendo grande flexibilidade na alteração de tarefas.

Interoperabilidade: Aqui temos um empréstimo do conceito de internet das coisas, em que as máquinas e sistemas possam se comunicar entre si.

Toda essa inovação não aconteceu de uma hora para a outra, ela é derivada de transformações tecnológicas que vêm acontecendo há anos:

Internet das coisas:

Também conhecido como IoT, a internet das coisas é a conexão de aparelhos físicos à rede. É importante ressaltar que não se trata de ter mais dispositivos para acessar à internet, mas sim a hiperconectividade ajudando a melhorar o uso dos objetos. A internet das coisas vai desde o ambiente doméstico até grandes indústrias.

Big Data:

Vivemos em uma realidade na qual uma quantidade imensa de dados é coletado e armazenada na rede. Esse cenário favoreceu o surgimento do termo “Big Data”.

Big Data são esses dados que permitem às máquinas trabalharem com maior eficiência. Esses dados foram criados pelos homens para ajudarem em atividades que os seres humanos não têm capacidade de realizar por conta própria.

Inteligência Artificial:

Basicamente, a inteligência artificial permite que máquinas tomem decisões sem a interferência humana.

Segurança:

Em um cenário com fábricas cada vez mais automatizadas e com a inteligência artificial, a ideia de segurança do trabalho sofrerá alterações. A preocupação estará focada na robustez dos sistemas de informação e prevenção de problemas na comunicação entre as máquinas.

Computação em nuvem:

Na computação em nuvens, os sistemas são armazenados em servidores compartilhados e interligados pela internet de modo que possam ser acessados em qualquer lugar do mundo. Isso diminui os custos e agiliza os processos, sendo assim mais eficientes que o modelo antigo.

Cobots:

Os cobots são robôs colaborativos que desempenham tarefas difíceis, repetitivas ou que demandam grande esforço. Diferente da maioria das linhas de montagem que contam com robôs, as que usam os Cobots não representam riscos à integridade física dos funcionários, pois eles apresentam uma “inteligência” que impede de machucarem os colaboradores.

Digital Twin:

Digital Twin, ou Gêmeos digitais, são modelos replicados que existem virtualmente e são dinâmicos, o que permite simulações e coleta de dados que facilitam a manutenção preventiva. Dessa forma, essa tecnologia serve para monitorar equipamentos e sistemas, rastreando falhas e prevenindo pequenas ou grandes eventos, desde a quebra de um acessório até um acidente com vítimas.

Manufatura Aditiva:

É uma das principais tecnologias de impressão 3D, através da qual um objeto é construído a partir da adição de camadas finas, uma sobre a outra. Provavelmente, no futuro, indústrias poderão pedir instruções ao cliente e fabricar produtos com as características que eles desejam, o que melhora e muito a experiência de compra e uso.

Biologia Sintética:

É o amalgamado de inovações tecnológicas nas áreas de química, biologia, ciência da computação e engenharia, o que permite o projeto e construção de novas partes biológicas, como enzimas, células, circuitos genéticos e redesenho de sistemas biológicos existentes. Essa mistura pode atender à medicina no combate à doenças hoje incuráveis.

Sistemas Cyber Físicos (CPS):

O CPS faz a ligação entre os sistemas e a parte mecânica da fábrica.

Ao usar sensores, informações obtidas por softwares que são encaminhadas, armazenadas, ele gera insights a respeito do funcionamento das máquinas, dando suporte na manutenção preditiva.

Infelizmente, apenas 13% das empresas entendem o impacto de seus investimentos digitais. Esse investimento permite o crescimentos das empresas e economia de custos. A combinação ideal de tecnologias poderia poupar até US$ 16 bilhões para grandes companhias.

Conheça outros benefícios:

Ao investir na modernização dos processos, você terá uma grande redução nos custos de produção, além de que, sua produção será muito mais flexível, graças às máquinas inteligentes e ao princípio de modularidade. Todos os seus processos e organizações irão mudar.

Essa será a oportunidade para ter menos profissionais com função operacional e mais incumbências estratégicas.

Toda essa tecnologia possibilitará que você identifique demandas e tendências do mercado e aja com maior velocidade para colocar um novo produto em circulação.

Dessa forma, não só o produtor, mas também o consumidor são beneficiados com a Indústria 4.0.

A TPS IT está pronta para ajudar você nessa transformação digital. Esteja preparado, as nossas soluções em automação e transformação digital são o que a sua empresa precisa!

Entre em contato e fale com um dos nossos especialistas!